人工挖孔桩由于它的造价低,在一定的工程地质条件中也是应用比较广泛。人工挖孔桩一般为端承桩,有时会遇到嵌岩桩,由于桩的底部要入岩,爆破就成为必不可少施工方法。但爆破是一个复杂的技术,不仅要考虑爆破后的效果,更要考虑如何布置爆破眼,每孔装药量多少,爆破过程中的飞石问题等等。

以某个工程为例给打大家做一介绍。

一、工程概况

工程概况:某桥梁工程全场517米,桩基76根,孔径为1.8米,孔深16-25米,全程混凝土护壁厚度均为20厘米。

地质情况:该区内岩石呈中风化至微风化,没有夹层。岩石硬度用普氏系数表示一般为6~10。部分花岗岩可能达到12左右,岩石为风化花岗岩,岩石中含有少量地下水。该桩基为人工挖孔桩,现场遇到中风化花岗岩需要进行爆破。

二、爆破设计

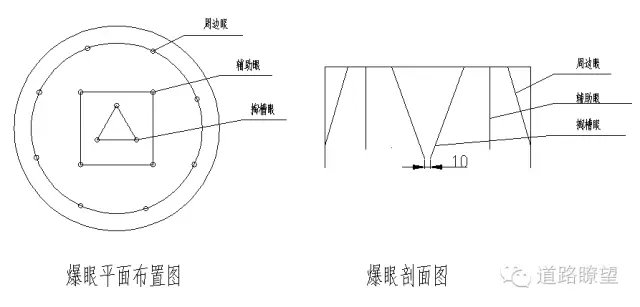

本设计以1.8米桩径为例,爆破面积为2.54m2,采用梯段式标准及松动控制爆破,根据我们以前施工的桩基爆破经验,其炮眼布如下图:

周边眼8个,辅助眼为4个,掏槽眼为3个。每个爆破断面炮眼控制在15个炮眼内,炮眼最大深度控制在1m以内,最浅深度不能小于0.9m。

㈠、炮眼参数

①掏槽眼倾角α角一般为20°(使用炸药为岩石硝铵防水乳化炸药)。

②炮眼深度H≥0.8m,炮眼直径为30mm。

③爆破断面最大抵抗线Wmax≤0.54H=0.54×0.8=0.432m。

④实际最小抵抗线W:当H≤5m时,W=Wmax-0.05H=0.432-0.05×0.8=0.392m。

⑤炮眼底部超钻h1=(0.2~0.3)Wmax=0.25×0.432=0.108m。

⑥堵塞长度h0=(0.7~1.0)W=0.85×0.392=0.3332m。

⑦炮眼间距a=(1.0-1.25)W=1.125×0.392=0.441m。

㈡、药包参数的选择和计算

标准抛掷爆破单位用药系数K,根据沿线岩石节理列隙发育情况查表选用1.6。控制装药系数C考虑到住房较近选用0.6。

每个炮眼装药量为:Q=qaWHKC=1.23kg/m3×0.441×0.392×0.8×1.6×0.6=0.16kg。实际采用1管炸药0.15kg。

每次循环计算使用炸药消耗总量为:

Q标总=qSιη=1.23×2.544×0.8×0.9=2.25kg。

每次实际使用炸药总量为:

Q实总=nQ=15×150=2250g=2.25kg。计算实际相符。

式中Q标总——每次循环计算炸药消耗总量,单位kg;

q——单位炸药消耗量,根据断面选用1.23kg/m3;

S——桩基断面积,2.544㎡;

ι——平均炮眼深度0.8m;

η——炮眼利用率,选定90%;

Q实总——每次循环计算炸药消耗总量,单位kg;

n——实际炮眼数量15个以内;

Q——每个炮眼装药量,单位kg,实际采用1管炸药150g。

㈢、起爆网路设计

采用塑料毫秒导爆管非电起爆,掏槽眼使用3段导爆管、辅助及周边眼使用7段导爆管,连线从网路起爆终点开始,逐渐接近网路起爆的始点;连接过程中把相关药包引出的导爆管绑扎在洞外连接雷管周围。

导爆管发放

㈣、装药与堵塞

装药前测量炮眼深度,对不符合要求的炮眼要返工,采用防水炸药,每个炮眼内装1管(150g)炸药,要防止卡孔。炮眼底部使用注水塑料袋,中间放炸药,炸药顶放注水塑料袋,上部回填堵塞的材料选用一定湿度的粘土,为防止卡孔,要分多次回填,边回填边用炮杆捣实,还在注意保护炮眼内的导爆管不要碰损。

打孔中途时的桩基

硝铵乳化炸药发放

三、爆破有害效应分析与防护

本工程的爆破有害效应主要包括爆破飞石、爆破震动、爆破毒气和噪音。根据以往的经验,对距离爆区临近的建筑物应进行爆破飞石的防护。爆破飞石防护采用竹笆网铺盖爆区,然后上面压砂袋,砂袋每平方米的数量主要根据爆破区至建构筑物距离的远近确定。每次爆破作业,严格认真进行爆破飞石的防护,确保爆破作业的安全。每次爆破时对爆破飞石进行监测,包括飞石的散落范围,主要飞散方向等,以便对爆破飞石的防护和爆破参数进行调整。

为此在本工程邻近建(构)筑物实施爆破的全过程中,针对爆破飞石的防护一定做好以下几项工作:

1、选择好最小抵抗线和爆破抛掷方向;

2、严格控制孔网参数,逐孔计算装药量,严禁过量装药,确保炮孔填塞长度和质量;

3、分多次进行石方爆破,作到多次数、少方量,减小爆破规模;

4、合理选取微差间隔时间(间隔时间不少于50ms);

5、为保证准确的抛掷方向尽量减少排数,并合理布置最小抵线

6、合理增加炮孔堵塞长度;

7、爆破有害气体 :爆破后的有害气体浓度不超过《爆破安全规程》(GB6722—2003)。

清渣后的桩孔侧壁

四、水袋对桩孔爆破的影响

增加了炮眼底部水袋,比单纯的炮眼中下部注水炮泥回填堵塞,进一步节省了炸药、加深了掘进深度,粉尘浓度也大大下降。光面水压爆破可节省大量爆破材料费,有效地吸附有毒有害气体并及时排出。

皖公网安备 34080302000273号

皖公网安备 34080302000273号